В рамках арбитражного судебного процесса диагностическая компания Гидро-Тест (ТМ) была назначена в качестве экспертной организации. Определением суда перед экспертом Гидро-Тест были поставлены следующие вопросы:

1. Имеются ли у товара гидроцилиндр Hainzl 256A2.6GA320200–1350D с гидроблоком управления какие-либо недостатки (дефекты), как видимые, так и скрытые?

2. Если имеются, то какова давность образования обнаруженных недостатков дефектов? Определить причины этих дефектов, а также их природу.

3. При выявлении недостатков определить, являются ли выявленные недостатки существенными (в частности, недостаток товара, который не может быть устранен без несоразмерных расходов; недостаток, который проявляется вновь после его устранения) или устранимыми? Определить порядок и стоимость их устранения (снижение товарной стоимости).

Во исполнение решения суда экспертной группой Гидро-Тест была проведена масштабная исследовательская работа, включившая в себя:

- Визуальное исследование объекта с целью выявления и фиксации дефектов.

- Стендовые испытания гидроцилиндра с целью выявления его функциональных дефектов.

В обязательном порядке при производстве исследования использовалась следующая специальная литература:

- «Трасологическая экспертиза», под редакцией Б.П. Смагоринского, ВЮИ МВД РФ, Волгоград, 1996г.».

- Алексеева Т.В., Бабанская В.Д., Башта Т.М. и др. Техническая диагностика гидравлических приводов. – М: Машиностроение, 1989 -с.264.

- Уплотнения и уплотнительная техника: справочник/ Л.Ф. Кондаков, А.И. Голубев, В.Б. Овандер А.В. – М.: Машиностроение, 1986. – с.464.

- ГОСТ 22704-77 Уплотнения шевронные резино-тканевые для гидравлических устройств. Технические условия 01.01.79

- ГОСТ 14896-84 Манжеты уплотнительные резиновые для гидравлических устройств. Технические условия: 01.01.85

- ГОСТ 18464-96 Гидроприводы объемные. Гидроцилиндры. Правила приемки и методы испытаний. Межгосударственный стандарт. Дата введения 01.01.2002

ХОД ИССЛЕДОВАНИЯ [СЖАТО]

1. Внешний вид (ГОСТ 18464-96).

Внешний вид гидроцилиндра проверен визуально на соответствие требованиям ГОСТ 17411, ГОСТ 16514, ГОСТ 15108, а также правильности подключения к испытательному стенду. Дополнительно было установлено страхующее оборудование для предотвращения опрокидывания гидроцилиндра при испытаниях. Дополнительное оборудование при испытаниях не вносило погрешность в силу отсутствия прямого контакта с подвижными элементами гидроцилиндра.

2. Начальное испытание (ГОСТ 18464-96).

При достижении температуры масла в гидравлической системе предназначенного в качестве рабочего значения (39 oС) – систему выключили. Сразу после этого проверили все винтовые соединения и крепежные элементы. Потери герметичности зафиксировано не было.

3. Функционирование (ГОСТ 18464-96).

Функционирование проверялось путем последовательного сообщения полостей (полости) с напорной и сливной магистралями, осуществляя пятикратное перемещение штока (плунжера) по всей длине в обе стороны.

Переключение с одного направления перемещения на другое осуществлялось в крайних положениях гидроцилиндра.

Противодавление в соответствующих полостях при движении гидроцилиндра не превышало 50 бар. При первом цикле выдвижения втягивания противодавление отсутствовало.

При первом перемещении цилиндра была предпринята попытка определения давления страгивания. Оценить давление страгивания не удалось, поскольку значение давления страгивания оказалось ниже 1 бара, что меньше величины погрешности применяемых приборов оценки давления.

Учитывая низкое давление страгивания, что косвенно свидетельствовало об отсутствии деформации штока, проверка геометрии штока оптическим методом не проводилась.

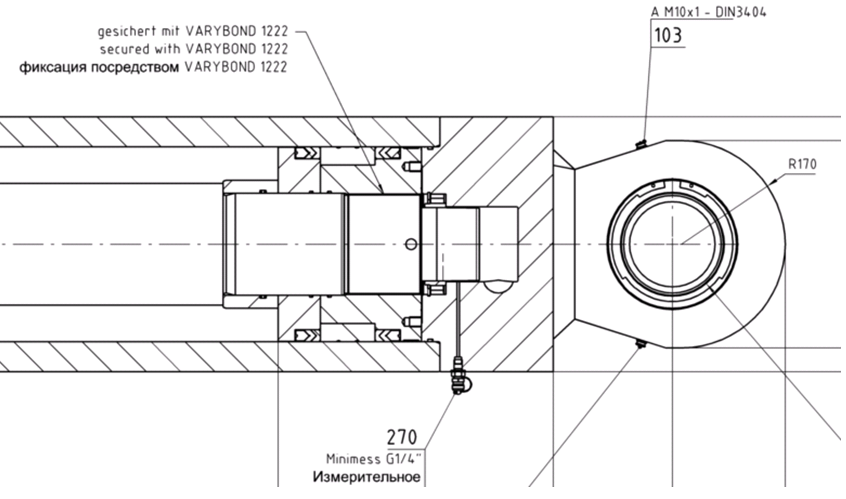

Контроль утечки масла по штоку осуществлялся визуально. Было зафиксировано однократное выступление масла по краю грязесъёмника штокового уплотнения (рис. 16). Капельных утечек не фиксировалось.

4. Прочностные характеристики.

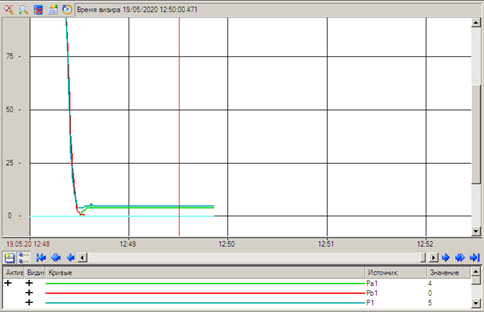

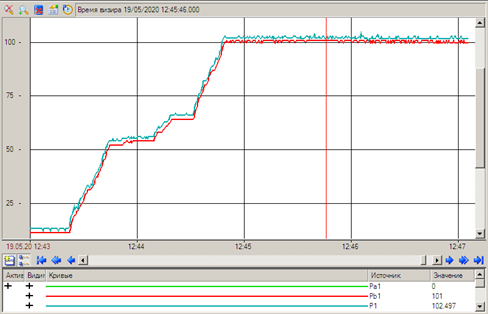

Прочность гидроцилиндра двухстороннего действия была проверена в двух крайних положениях поршня. Испытания проводились с плавным повышением избыточного давления (рис. 17, 18): от 0 до 100, 150, 250, 300, 356 бар (время выдержки на промежуточных давлениях – от 30 секунд до 3-х минут). При давлении 356 бар была произведена пятиминутная выдержка (давление при этом поддерживалось постоянным). Видимых признаков разрушения и деформации гидроцилиндра не наблюдалось, нарушение наружной герметичности не наблюдалось, проведённая после прочностных испытаний проверка функционирования показала наличие перемещения штока по всей длине в обе стороны.

5. Проверка герметичности внутренних подвижных уплотнений.

Внутренняя герметичность поршневого уплотнения проверялась в двух крайних положениях и в среднем положении рабочего хода. Внутренняя герметичность поршневого уплотнения проверялась путём блокирования поршневой полости гидроцилиндра перекрытием запорных вентилей на поршневой полости и последующим механическим отсоединением магистрали с запирающим устройством от силовых магистралей стенда (система контроля давления оставалась подключенной к полостям и функционирующей в течение всего времени испытания) и подачей давления в штоковую полость гидроцилиндра. Контроль герметичности осуществлялся путём отслеживания перемещения штока гидроцилиндра с помощью индикатора часового типа ИЧ № 62014 (цена деления 0.01 мм) с магнитной стойкой. В выдвинутом положении штока (не доводя 10 мм до конечного положения) наблюдалось выдвижение штока при подаче давления на 0.2 мм с последующим возвратом в исходное состояние после снятия давления. Герметичность уплотнения поршня в выдвинутом положении штока обеспечивалась при давлениях 100, 180, 200, 250 бар.

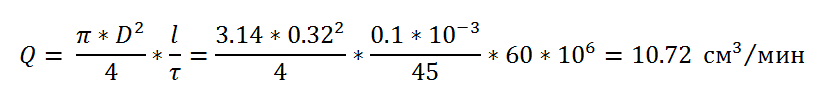

Проверка герметичности в среднем положении штока осуществлялась аналогично. При проверке герметичности в среднем положении было зафиксировано перемещение штока гидроцилиндра (выдвижение) при заблокированной поршневой полости гидроцилиндра на 0,1 мм за 45 сек при давлении в полости 200 бар, что соответствует внутренней утечке 10.72 см3/мин.

При втянутом положении штока гидроцилиндра, после создания в штоковой полости избыточного давления 250 бар, штоковая полость была изолирована от системы путём закрытия запорного вентиля (система контроля давления оставалась подключенной к полостям и функционирующей в течение всего времени испытания), поршневая полость разгружена. Наблюдалось падение давления в штоковой полости на 40 бар за 5 минут. В соответствии с рекомендацией производителя оборудования (гидроцилиндра) была проведена процедура сброса давления после достижения испытательного давления, затем сразу же подано полное испытательное давление. Данная процедура была повторена 3 раза. Затем, при втянутом положении штока гидроцилиндра, после создания в штоковой полости избыточного давления 250 бар, штоковая полость была изолирована от системы путём закрытия запорного вентиля (система контроля давления оставалась подключенной к полостям и функционирующей в течение всего времени испытания), поршневая полость разгружена. Наблюдалось падение давления в штоковой полости на 5 бар за 7 минут, что соответствует уменьшению утечки в 11.2 раза, ориентировочно утечка может быть оценена в объеме 0.957 см3/мин.

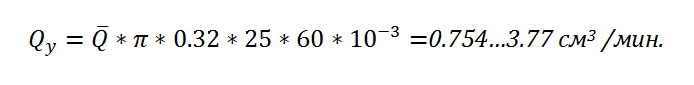

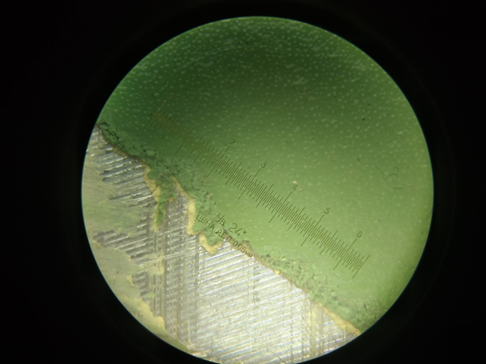

Оценивая состояние уплотнений, необходимо помнить, что величины утечек «характеризуются определённой нестабильностью» [3, ст. 56]. В исследуемом гидроцилиндре на поршне применены уплотнения подвижных соединений (УПС) из эластомеров шевронного типа (рис. 19). Критерием работоспособности таких уплотнений является допустимая величина утечки.

Для оценки допустимой величины утечки в неподвижном состоянии воспользуемся рекомендациями работы [3]. Оценку производим по параметру удельных утечек, отнесённых к единице периметра при принимаемых для перепада 1 МПа.

Соответственно, для исследуемого цилиндра удельные утечки составляют Q = 5*10-1 … 2.5 мм3/(м*с) с учётом диаметра гильзы 320 мм. При рабочем давлении 250 бар утечки могут быть определены как:

Утечка, зафиксированная при проведении испытаний, Q=10.72 см3/мин превышает максимально допустимую. Утечка, наблюдаемая после импульсного воздействия, оцениваемая как 0.957 см3/мин соответствует диапазону допустимых утечек согласно рекомендациям [3]. В тоже время, согласно ГОСТ 14896-84 «Манжеты уплотнительные резиновые для гидравлических устройств. Технические условия: 01.01.85» [5]: Негерметичность мест уплотнения при отсутствии движения поршня не допускается (рис. 20).

ВЫВОДЫ ПО ИССЛЕДОВАНИЮ ТАКОВЫ

Отвечая на вопрос «Имеются ли у товара гидроцилиндр Hainzl (тип 256A2.6GA320200–1350D) с гидроблоком управления какие-либо недостатки (дефекты), как видимые, так и скрытые?», анализируя результаты проведенного исследования, специалист приходит к следующим выводам:

- Гидроцилиндр имеет внутренние утечки по поршню, причём величина утечки в зависимости от режима нагружения давлением может меняться в 11.2 раза.

- Гидроцилиндр имеет механические повреждения зоны крепления защитного экрана.

- Гидроцилиндр имеет механические повреждения измерительных штуцеров и корпуса.

- Гидроцилиндр имеет множественные повреждения лакокрасочного покрытия.

Отвечая на вопрос «Если имеются [недостатки (дефекты)], то какова давность образования обнаруженных недостатков (дефектов)? Определить причины этих дефектов, а также их природу», анализируя результаты проведенного исследования, специалист приходит к следующим выводам:

- Дефект «внутренние утечки по поршню» связан с частичной потерей герметичности уплотняющего элемента поршневого уплотнения, установленного в поршне со стороны штока. Причиной частичной потери герметичности могут являться особенности формы рабочих кромок уплотняющих элементов, возникшие при их изготовлении или монтаже. Нельзя однозначно исключить возникновение данного дефекта вследствие механического или коррозионного повреждения гильзы цилиндра на локальном участке.

- Дефект «механические повреждения зоны крепления защитного экрана» и дефект «механические повреждения измерительных штуцеров и корпуса» возник вследствие механического воздействия на гидроцилиндр. Места расположения наиболее значительных дефектов характерны для дефектов, возникающих в процессе проведения погрузочно-транспортных работ с нарушением технологии, и при условии отсутствия транспортировочной упаковки.

- Дефект «множественные повреждения лакокрасочного покрытия» частично обусловлен наличием механического воздействия на гидроцилиндр, но значительная доля дефектов лакокрасочного покрытия следов механического воздействия не имеет и связана с нарушением основ технологии нанесения лакокрасочного покрытия.

Отвечая на вопрос «При выявлении недостатков определить являются ли выявленные недостатки существенными (в частности, недостаток товара, который не может быть устранен без несоразмерных расходов; недостаток, который проявляется вновь после его устранения) или устранимыми?», анализируя результаты проведенного исследования, специалист приходит к следующим выводам:

- Выявленные при проведении исследования недостатки гидроцилиндра являются устранимыми.

- Наиболее существенным из выявленных недостатков является наличие внутренней утечки по поршню. Вследствие разных возможных причин возникновения данного недостатка могут потребоваться существенно различные затраты на его устранение.

При определении порядка и стоимости устранения выявленных недостатков (снижение товарной стоимости объекта) специалист вынужден отметить наличие различных расценок за выполнение сходных работ в условиях рыночной экономики. Типовой список работ по устранению выявленных недостатков:

- очистка;

- разборка;

- удаление дефектных зон покрытия;

- замена комплекта уплотнений (при необходимости, восстановление геометрии гильзы);

- сборка с заменой диска крепления защиты и покраска;

- испытания.

При определении стоимости работ был произведён анализ существующего рынка аналогичных услуг. Необходимо отметить, что на рынке данных услуг, наблюдался значительный разбег стоимости устранения выявленных недостатков и в наиболее низком стоимостном сегменте (без учёта требования установки оригинальных запасных частей) диапазон составляет от 97 до 170 тыс. руб.

Читайте также:

- Судебная экспертиза всех типов гидросистем и их компонентов

- Выдано экспертное исследование в рамках судебного спора

- Подготовка досудебного заключения на основании первичной диагностики

- Постремонтная экспертиза

- Подготовка плана обслуживания и ремонта

География действующих Заказчиков “Гидро-Тест”:

МЫ БУДЕМ РАДЫ ВАШИМ ВОПРОСАМ

+7 (343) 228-78-74 — звоните из любых регионов с 7:00 до 22:00 по Вашему часовому поясу

+7 (903) 086-43-57 — если желаете набрать по WhatsApp или Telegram

info@hydro-test.ru — отвечаем в течение 15 минут

Скайп — прямая ссылка в чат с компанией «Гидро-Тест»